Los sensores de presión son dispositivos esenciales en una amplia variedad de industrias y aplicaciones, desde la manufactura hasta la medicina. Su función principal es medir la presión de gases y líquidos, permitiendo a los sistemas funcionar de manera eficiente y segura. En un mundo donde la precisión y la confiabilidad son fundamentales, comprender la clasificación de los sensores de presión, sus tipos y aplicaciones se vuelve crucial. Este artículo te llevará a través de los diferentes tipos de sensores de presión, sus usos en la vida cotidiana y cómo se integran en diversas tecnologías. Ya sea que estés buscando información para un proyecto, para mejorar un proceso industrial o simplemente por curiosidad, aquí encontrarás todo lo que necesitas saber sobre la clasificación de los sensores de presión.

¿Qué es un Sensor de Presión?

Antes de sumergirnos en la clasificación de los sensores de presión, es importante entender qué son y cómo funcionan. Un sensor de presión es un dispositivo que convierte una presión física en una señal eléctrica que puede ser medida y analizada. Esta conversión permite a los sistemas monitorear y controlar la presión de manera efectiva. Existen diferentes tecnologías y principios de operación detrás de estos sensores, que varían en precisión, rango y tipo de aplicación.

1 Principios de Funcionamiento

Los sensores de presión operan generalmente bajo tres principios básicos: piezoeléctrico, resistivo y capacitivo. El principio piezoeléctrico se basa en la generación de una carga eléctrica en materiales piezoeléctricos cuando son sometidos a presión. Por otro lado, los sensores resistivos utilizan cambios en la resistencia eléctrica de un material al ser presionado. Finalmente, los sensores capacitivos miden la variación en la capacitancia entre dos placas que se separan al aplicar presión. Cada uno de estos principios tiene sus propias ventajas y desventajas, lo que los hace adecuados para diferentes aplicaciones.

2 Importancia en la Industria

La medición precisa de la presión es crucial en muchas industrias. En la automotriz, por ejemplo, los sensores de presión son fundamentales para el sistema de frenos y el control de emisiones. En el sector de la salud, se utilizan para monitorear la presión arterial en pacientes. Además, en la industria del petróleo y gas, estos sensores son esenciales para garantizar la seguridad y la eficiencia en la extracción y el transporte de estos recursos. Sin duda, los sensores de presión son componentes vitales que garantizan el funcionamiento adecuado de numerosos sistemas.

Tipos de Sensores de Presión

La clasificación de los sensores de presión puede realizarse según varios criterios, como el principio de funcionamiento, la tecnología utilizada o la aplicación específica. A continuación, exploraremos las categorías más relevantes.

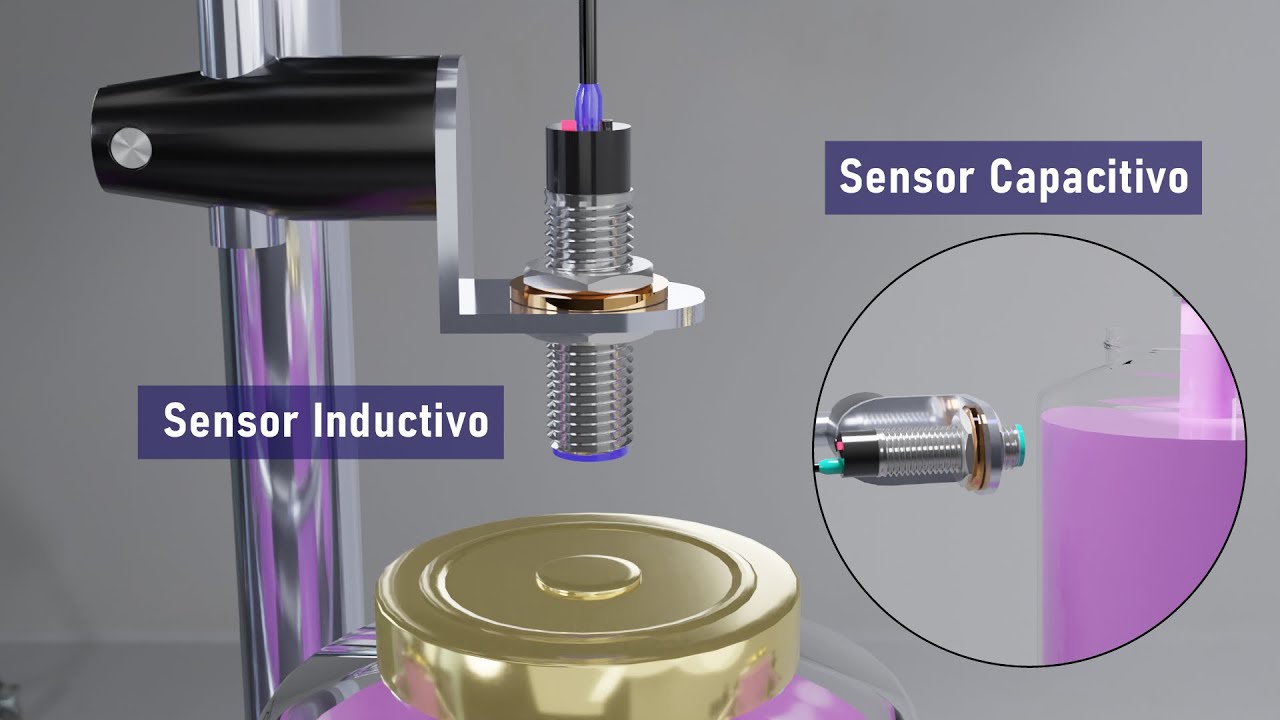

1 Según el Principio de Funcionamiento

- Sensores Piezoeléctricos: Ideales para medir cambios rápidos de presión, estos sensores son muy utilizados en aplicaciones donde se requiere alta sensibilidad.

- Sensores Resistivos: Utilizan un elemento resistivo que cambia su resistencia con la presión. Son comunes en aplicaciones industriales por su robustez.

- Sensores Capacitivos: Ofrecen alta precisión y son ideales para aplicaciones que requieren mediciones muy exactas.

2 Según el Tipo de Medición

- Sensores de Presión Absoluta: Miden la presión en relación al vacío absoluto. Son utilizados en aplicaciones donde se necesita conocer la presión real sin influencia de la presión atmosférica.

- Sensores de Presión Relativa: Miden la presión en relación a la presión atmosférica. Son los más comunes en aplicaciones cotidianas, como en manómetros de automóviles.

- Sensores de Presión Diferencial: Miden la diferencia de presión entre dos puntos. Son esenciales en procesos donde el control de presión diferencial es crítico.

3 Según la Tecnología Utilizada

- Sensores Electrónicos: Utilizan componentes electrónicos para medir la presión y son conocidos por su precisión y capacidad de integración en sistemas automáticos.

- Sensores Mecánicos: Incluyen dispositivos como manómetros y son menos precisos que los electrónicos, pero a menudo son más económicos y fáciles de usar.

- Sensores Digitales: Proporcionan lecturas en formato digital, facilitando la integración con sistemas informáticos y de monitoreo.

Usos Comunes de los Sensores de Presión

Los sensores de presión tienen una amplia gama de aplicaciones en diversas industrias. Desde el monitoreo de procesos industriales hasta la medicina, su versatilidad es notable. A continuación, exploraremos algunos de los usos más comunes.

1 Industria Automotriz

En la industria automotriz, los sensores de presión son cruciales para el funcionamiento seguro y eficiente de los vehículos. Se utilizan en sistemas de frenos antibloqueo (ABS), donde monitorean la presión del fluido de frenos para evitar que las ruedas se bloqueen durante el frenado. También se encuentran en sistemas de control de emisiones, asegurando que el vehículo cumpla con las normativas ambientales al medir la presión en el sistema de escape. Además, estos sensores contribuyen al monitoreo de la presión de los neumáticos, lo que es vital para la seguridad y el rendimiento del vehículo.

2 Aplicaciones en Medicina

En el ámbito médico, los sensores de presión son fundamentales para el monitoreo de la presión arterial. Estos dispositivos permiten a los profesionales de la salud obtener lecturas precisas y en tiempo real, facilitando el diagnóstico y tratamiento de diversas condiciones. Además, se utilizan en ventiladores mecánicos para controlar la presión del aire administrado a los pacientes, asegurando que reciban la cantidad adecuada de oxígeno. La precisión de estos sensores puede marcar la diferencia en situaciones críticas, donde un pequeño cambio en la presión puede tener un gran impacto en la salud del paciente.

3 Industria de Alimentos y Bebidas

En la industria de alimentos y bebidas, los sensores de presión son utilizados para monitorear y controlar procesos de producción. Por ejemplo, en la pasteurización, donde es crucial mantener la presión adecuada para garantizar la seguridad alimentaria. También se utilizan en sistemas de embotellado para asegurar que las botellas se llenen a la presión correcta, evitando derrames y garantizando la calidad del producto. La capacidad de estos sensores para operar en entornos higiénicos y cumplir con las normativas de seguridad alimentaria los hace indispensables en esta industria.

Ventajas y Desventajas de los Sensores de Presión

Como cualquier tecnología, los sensores de presión tienen sus ventajas y desventajas. Comprender estos aspectos puede ayudarte a tomar decisiones informadas al seleccionar el tipo adecuado para una aplicación específica.

1 Ventajas

- Alta Precisión: Muchos sensores de presión ofrecen mediciones extremadamente precisas, lo que es vital en aplicaciones críticas.

- Versatilidad: Se pueden utilizar en una amplia gama de aplicaciones, desde la automoción hasta la medicina.

- Facilidad de Integración: Los sensores modernos pueden integrarse fácilmente en sistemas automatizados, mejorando la eficiencia operativa.

2 Desventajas

- Costo: Algunos sensores de alta precisión pueden ser costosos, lo que puede ser un factor limitante en aplicaciones con presupuestos ajustados.

- Requerimientos de Mantenimiento: Dependiendo del tipo y el entorno de uso, algunos sensores pueden requerir mantenimiento regular para asegurar su funcionamiento óptimo.

- Condiciones Ambientales: La efectividad de algunos sensores puede verse afectada por condiciones extremas de temperatura o humedad.

Futuro de los Sensores de Presión

Con el avance de la tecnología, el futuro de los sensores de presión parece prometedor. Se están desarrollando sensores más pequeños y precisos, que pueden integrarse en una variedad aún mayor de dispositivos. Además, la incorporación de tecnologías de IoT (Internet de las Cosas) permitirá un monitoreo en tiempo real y la recopilación de datos, mejorando la eficiencia y la seguridad en múltiples aplicaciones. La automatización y la inteligencia artificial también jugarán un papel crucial en la evolución de estos sensores, permitiendo un análisis más profundo y un control más preciso de los procesos. A medida que la tecnología avanza, es probable que veamos una creciente adopción de sensores de presión en nuevas áreas, como la domótica y el monitoreo ambiental.

1 ¿Qué es un sensor de presión diferencial?

Un sensor de presión diferencial mide la diferencia de presión entre dos puntos. Es fundamental en aplicaciones donde es necesario controlar la presión en un sistema, como en ventiladores o bombas. Por ejemplo, en sistemas de calefacción y refrigeración, estos sensores ayudan a asegurar que la presión en los ductos se mantenga en niveles óptimos para un rendimiento eficiente.

2 ¿Cuáles son las aplicaciones más comunes de los sensores de presión?

Los sensores de presión se utilizan en una variedad de aplicaciones, incluyendo la industria automotriz para sistemas de frenos, en medicina para monitorear la presión arterial y en la industria de alimentos y bebidas para garantizar la calidad del producto. También son esenciales en la industria del petróleo y gas, así como en la fabricación de maquinaria industrial.

3 ¿Cómo se elige el sensor de presión adecuado?

La elección del sensor de presión adecuado depende de varios factores, incluyendo el rango de presión que se necesita medir, el entorno de operación y la precisión requerida. Es importante considerar si se necesita un sensor absoluto, relativo o diferencial, así como la tecnología que mejor se adapte a la aplicación específica.

4 ¿Los sensores de presión requieren calibración?

Sí, la calibración es fundamental para garantizar que los sensores de presión proporcionen lecturas precisas. La frecuencia de calibración depende del tipo de sensor y del entorno en el que se utiliza. En aplicaciones críticas, puede ser necesario calibrarlos con mayor regularidad para asegurar su fiabilidad.

5 ¿Qué factores pueden afectar el rendimiento de un sensor de presión?

Varios factores pueden afectar el rendimiento de un sensor de presión, incluyendo temperaturas extremas, humedad, vibraciones y corrosión. Es crucial seleccionar un sensor que esté diseñado para operar en las condiciones específicas del entorno en el que se utilizará.

6 ¿Se pueden usar sensores de presión en entornos peligrosos?

Sí, existen sensores de presión diseñados específicamente para entornos peligrosos, como aquellos con gases inflamables o ambientes a alta presión. Estos sensores están construidos con materiales resistentes y cumplen con normativas de seguridad específicas para garantizar un funcionamiento seguro.

7 ¿Qué innovaciones están surgiendo en la tecnología de sensores de presión?

Las innovaciones en la tecnología de sensores de presión incluyen la miniaturización de dispositivos, el desarrollo de sensores inteligentes que pueden conectarse a redes IoT y la mejora de la precisión y fiabilidad. Estas tendencias están llevando a un uso más amplio de los sensores en nuevas aplicaciones y entornos.